V chemickém výrobním procesu tlak ovlivňuje nejen bilanční poměr a rychlost reakce výrobního procesu, ale také důležité parametry materiálové bilance systému. V průmyslovém výrobním procesu některé procesy vyžadují vysoký tlak, mnohem vyšší než atmosférický tlak, například vysokotlaký polyethylen. Polymerace se provádí při vysokém tlaku 150 MPa a některé je nutné provádět při podtlaku mnohem nižším než atmosférický tlak. Například vakuová destilace v ropných rafineriích. Vysokotlaký tlak páry v chemickém závodě PTA je 8,0 MPa a tlak přívodu kyslíku je asi 9,0 MPag. Měření tlaku je tak rozsáhlé, že by provozovatel měl přísně dodržovat pravidla pro používání různých tlakoměrů, posílit denní údržbu a vyvarovat se jakékoli nedbalosti nebo neopatrnosti. Všechny tyto faktory mohou způsobit obrovské škody a ztráty, pokud nedosáhnou cílů vysoké kvality, vysokého výtěžku, nízké spotřeby a bezpečné výroby.

První část základní koncept měření tlaku

- Definice stresu

V průmyslové výrobě se běžně označovaný tlak vztahuje k síle, která působí rovnoměrně a svisle na jednotku plochy, a její velikost je určena plochou, na kterou sílu působí, a velikostí svislé síly. Matematicky se vyjadřuje jako:

P=F/S, kde P je tlak, F je vertikální síla a S je plocha působící na sílu

- Jednotka tlaku

Ve strojírenství moje země používá Mezinárodní soustavu jednotek (SI). Jednotkou pro výpočet tlaku je Pa (Pa), kde 1 Pa je tlak generovaný silou 1 Newton (N) působící svisle a rovnoměrně na plochu 1 metr čtvereční (M2), vyjadřuje se jako N/m2 (Newton/metr čtvereční). Kromě Pa mohou být jednotkou tlaku také kilopascaly a megapascaly. Převodní vztah mezi nimi je: 1MPA=10³KPA=10⁶PA

Vzhledem k dlouholetému zvyku se v inženýrství stále používá atmosférický tlak. Pro usnadnění vzájemného převodu v praxi jsou v 2-1 uvedeny převodní vztahy mezi několika běžně používanými jednotkami měření tlaku.

| Tlaková jednotka | Inženýrská atmosféra kg/cm2 | mmHg | mmH2O | bankomat | Pa | bar | 1b/2. palec |

| kgf/cm2 | 1 | 0,73×10³ | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| mmHg | 1,36×10⁻³ | 1 | 13,6 | 1,32×10² | 1,33×10² | 1,33×10⁻³ | 1,93×10⁻² |

| MmH2o | 10-4 | 0,74×10⁻² | 1 | 0,96×10⁻⁴ | 0,98×10 | 0,93×10⁻⁴ | 1,42×10⁻³ |

| Bankomat | 1,03 | 760 | 1,03×10⁴ | 1 | 1,01×105 | 1,01 | 14,69 |

| Pa | 1,02×10⁻⁶ | 0,75×10⁻² | 1,02×10⁻² | 0,98×10⁻⁶ | 1 | 1×10⁻⁶ | 1,45×10⁻⁴ |

| Bar | 1,019 | 0,75 | 1,02×10⁴ | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in² | 0,70×10⁻² | 51,72 | 0,70×10³ | 0,68×10⁻² | 0,68×10⁴ | 0,68×10⁻² | 1 |

- Způsoby vyjádření stresu

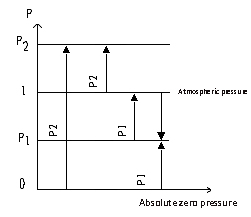

Existují tři způsoby, jak vyjádřit tlak: absolutní tlak, přetlak, podtlak nebo vakuum.

Tlak v absolutním vakuu se nazývá absolutní nulový tlak a tlak vyjádřený na základě absolutní nuly se nazývá absolutní tlak.

Manometrický tlak je tlak vyjádřený na základě atmosférického tlaku, takže se od absolutního tlaku liší přesně o jednu atmosféru (0,01 Mp).

To znamená: P tabulka = P absolutně - P velká (2-2)

Negativní tlak se často nazývá vakuum.

Z vzorce (2-2) je patrné, že podtlak je přetlak, když je absolutní tlak nižší než atmosférický tlak.

Vztah mezi absolutním tlakem, přetlakem, podtlakem nebo vakuem je znázorněn na obrázku níže:

Většina indikačních hodnot tlaku používaných v průmyslu je přetlak, tj. indikovaná hodnota manometru je rozdíl mezi absolutním tlakem a atmosférickým tlakem, takže absolutní tlak je součtem přetlaku a atmosférického tlaku.

Oddíl 2 Klasifikace tlakoměrů

Rozsah tlaku, který se má měřit v chemické výrobě, je velmi široký a každý má svá specifika za různých procesních podmínek. To vyžaduje použití tlakoměrů s různými konstrukcemi a různými pracovními principy, aby bylo možné splnit různé výrobní požadavky. Různé požadavky.

Podle různých principů převodu lze přístroje pro měření tlaku zhruba rozdělit do čtyř kategorií: tlakoměry s kapalinovým sloupcem, elastické tlakoměry, elektrické tlakoměry a pístové tlakoměry.

- Tlakoměr pro kapalinový sloupec

Princip činnosti tlakoměru s kapalinovým sloupcem je založen na principu hydrostatiky. Tlakoměr vyrobený podle tohoto principu má jednoduchou konstrukci, je snadno použitelný, má relativně vysokou přesnost měření, je levný a dokáže měřit malé tlaky, takže se široce používá ve výrobě.

Kapalinové sloupcové tlakoměry lze podle jejich odlišné konstrukce rozdělit na tlakoměry s U-trubicí, tlakoměry s jednou trubkou a tlakoměry se šikmou trubkou.

- Elastický tlakoměr

Elastický tlakoměr se široce používá v chemické výrobě, protože má následující výhody, jako je jednoduchá konstrukce, pevný a spolehlivý, má široký rozsah měření, snadno se používá, snadno se odečítá, má nízkou cenu a dostatečnou přesnost a umožňuje snadné odesílání a vzdálené zadávání pokynů, automatické zaznamenávání atd.

Elastický tlakoměr se vyrábí z různých elastických prvků různých tvarů, které vytvářejí elastickou deformaci pod měřeným tlakem. V rámci meze pružnosti je výstupní posunutí elastického prvku v lineárním vztahu k měřenému tlaku. Jeho měřítko je tedy rovnoměrné, elastické složky se liší a rozsah měření tlaku se také liší. Například vlnité membránové a vlnovcové komponenty se obecně používají při měření nízkého tlaku a nízkého tlaku. Jednoduchá pružinová trubice (zkráceně pružinová trubice) a vícenásobná pružinová trubice se používají pro měření vysokého, středního tlaku nebo vakua. Jednoduchá pružinová trubice má relativně široký rozsah měření tlaku, takže se nejčastěji používá v chemické výrobě.

- Tlakové převodníky

V současné době se v chemických závodech široce používají elektrické a pneumatické snímače tlaku. Jsou to přístroje, které kontinuálně měří naměřený tlak a převádí jej na standardní signály (tlak vzduchu a proud). Mohou být přenášeny na velké vzdálenosti a tlak může být indikován, zaznamenáván nebo upravován v centrální velínu. Podle různých měřicích rozsahů je lze rozdělit na nízkotlaké, středotlaké, vysokotlaké a absolutní tlakové.

Oddíl 3 Úvod do tlakových přístrojů v chemických závodech

V chemických závodech se obvykle používají tlakoměry s Bourdonovou trubicí. V závislosti na pracovních požadavcích a požadavcích na materiál se však používají také membránové, vlnité membránové a spirálové tlakoměry.

Jmenovitý průměr tlakoměru pro montáž na místě je 100 mm a materiál je nerezová ocel. Je vhodný pro všechny povětrnostní podmínky. Tlakoměr s kladným kuželovým spojem 1/2HNPT, bezpečnostním sklem a odvzdušňovací membránou, indikací a ovládáním na místě je pneumatické. Jeho přesnost je ±0,5 % z plného rozsahu stupnice.

Elektrický tlakový vysílač se používá pro dálkový přenos signálu. Vyznačuje se vysokou přesností, dobrým výkonem a vysokou spolehlivostí. Jeho přesnost je ±0,25 % z plného rozsahu.

Poplašný nebo blokovací systém používá tlakový spínač.

Oddíl 4 Instalace, použití a údržba tlakoměrů

Přesnost měření tlaku nesouvisí pouze s přesností samotného tlakoměru, ale také s tím, zda je instalován rozumně, zda je správný či nikoli a jak se používá a udržuje.

- Instalace tlakoměru

Při instalaci tlakoměru je třeba věnovat pozornost tomu, zda je zvolená metoda měření tlaku a umístění vhodné, což má přímý vliv na jeho životnost, přesnost měření a kvalitu regulace.

Požadavky na body měření tlaku, kromě správného výběru konkrétního místa měření tlaku na výrobním zařízení, během instalace musí být vnitřní koncová plocha tlakové trubky zasunuté do výrobního zařízení v jedné rovině s vnitřní stěnou připojovacího bodu výrobního zařízení. Nesmí být žádné výstupky ani otřepy, aby bylo zajištěno správné dosažení statického tlaku.

Místo instalace je snadno viditelné a je třeba se vyhnout vlivu vibrací a vysokých teplot.

Při měření tlaku páry by mělo být instalováno kondenzační potrubí, aby se zabránilo přímému kontaktu mezi vysokoteplotní párou a součástmi, a potrubí by mělo být zároveň izolováno. Pro korozivní média by měly být instalovány izolační nádrže naplněné neutrálním médiem. Stručně řečeno, v závislosti na různých vlastnostech měřeného média (vysoká teplota, nízká teplota, koroze, nečistoty, krystalizace, srážení, viskozita atd.) by se měla přijmout odpovídající opatření proti korozi, mrazu a ucpávání. Mezi tlakoměrem a manometrem by měl být také instalován uzavírací ventil, aby se při generální opravě tlakoměru uzavírací ventil nainstaloval v blízkosti tlakoměru.

V případě ověření na místě a častého proplachování impulsní trubice může být uzavírací ventil trojcestný spínač.

Katetr pro zavádění tlaku by neměl být příliš dlouhý, aby se snížila pomalost indikace tlaku.

- Použití a údržba tlakoměru

V chemické výrobě jsou tlakoměry často ovlivňovány měřeným médiem, jako je koroze, tuhnutí, krystalizace, viskozita, prach, vysoký tlak, vysoká teplota a prudké výkyvy, což často způsobuje různé poruchy tlakoměru. Aby byl zajištěn normální provoz přístroje, snížen výskyt poruch a prodloužena jeho životnost, je nutné před zahájením výroby provádět kvalitní údržbu a pravidelnou údržbu.

1. Údržba a kontrola před spuštěním výroby:

Před zahájením výroby se obvykle provádějí tlakové zkoušky procesního zařízení, potrubí atd. Zkušební tlak je obvykle asi 1,5násobek provozního tlaku. Během tlakové zkoušky procesního zařízení by měl být ventil připojený k přístroji uzavřen. Otevřete ventil na zařízení pro odběr tlaku a zkontrolujte, zda nedochází k únikům ve spojích a svarech. Pokud se zjistí únik, je třeba jej včas odstranit.

Po dokončení tlakové zkoušky. Před zahájením výroby zkontrolujte, zda specifikace a model instalovaného tlakoměru odpovídají tlaku měřeného média požadovanému procesem; zda má kalibrovaný tlakoměr certifikát a zda se vyskytnou chyby, je třeba je včas opravit. Kapalinový tlakoměr musí být naplněn pracovní kapalinou a nulový bod musí být opraven. Tlakoměr vybavený izolačním zařízením musí být doplněn izolační kapalinou.

2. Údržba a kontrola tlakoměru za jízdy:

Během spouštění výroby, měření tlaku pulzujícího média, by se měl ventil otevírat pomalu a měly by se dodržovat provozní podmínky, aby se zabránilo poškození tlakoměru v důsledku okamžitého nárazu a přetlaku.

U tlakoměrů měřících páru nebo horkou vodu by měl být kondenzátor před otevřením ventilu na tlakoměru naplněn studenou vodou. Pokud se zjistí netěsnost v přístroji nebo potrubí, je třeba včas uzavřít ventil na tlakoměru a poté jej odstranit.

3. Denní údržba tlakoměru:

Provozní přístroj by měl být pravidelně denně kontrolován, aby se udržel v čistotě a aby se zkontrolovala jeho integrita. Pokud se zjistí problém, včas jej odstraňte.

Čas zveřejnění: 15. prosince 2021